Электроэрозионное оборудование

Описание

Комплектация

Стандартная комплектация

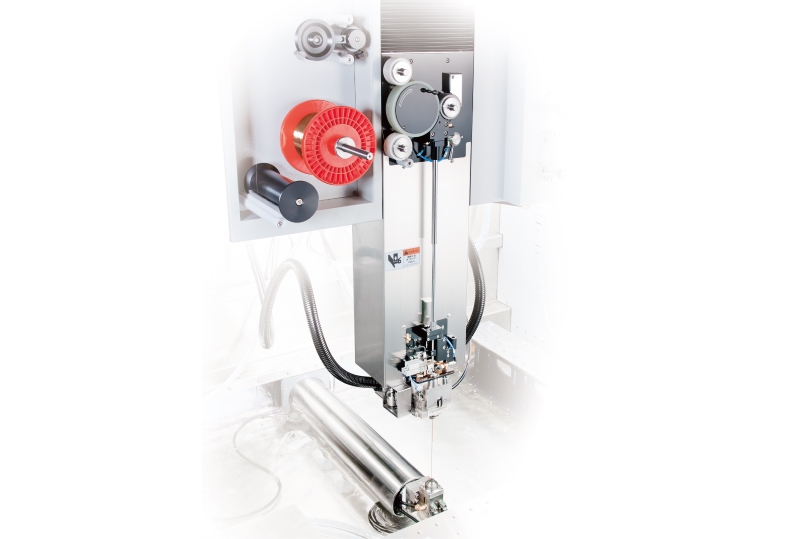

- Система автоматической заправки проволоки

- Система стабилизации разряда

- Верхнее/нижнее сопла прокачки (комплект)

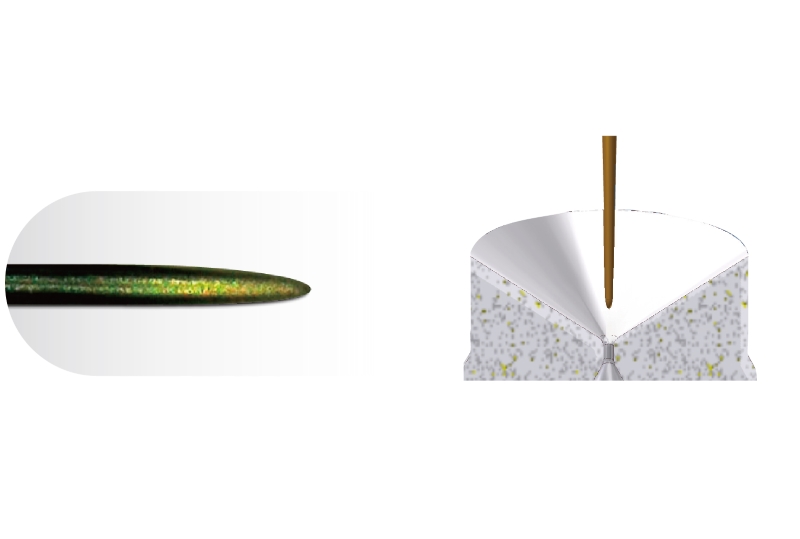

- Алмазные направляющие для проволоки (комплект)

- Контактные щетки (комплект)

- Ключ для установки / снятия алмазных направляющих

- Латунная проволока (1 катушка)

- Инструментальный ящик

- Корзина для отработанной проволоки

- Баллон с ионоообменной смолой (комплект)

- Бумажные фильтры для воды (комплект)

- Приспособление для выравнивания вертикальности проволоки

- Автоматический охладитель воды

Дополнительная комплектация

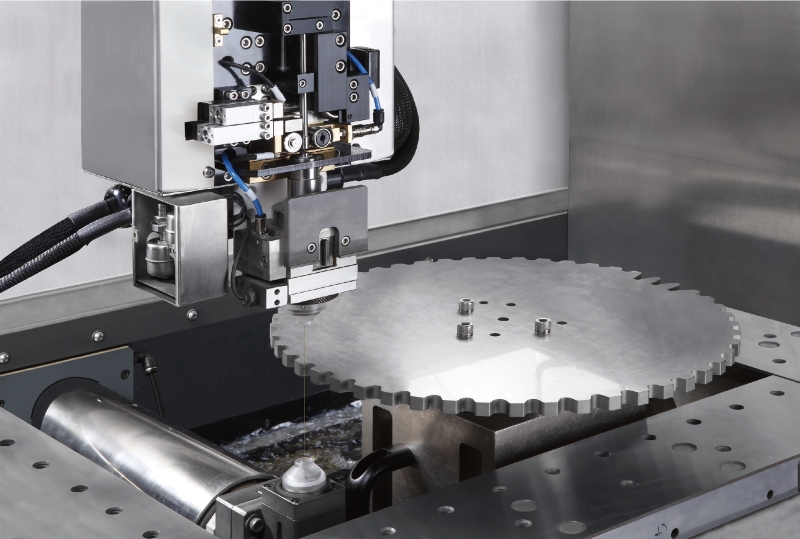

- Система образования высоковольтного разряда для резки графита и PCD

- Система - "Чистый бак"

- Ограждение зоны обработки с концевыми выключателями.

- Система удаленного контроля

- Устройство для использования катушек с проволокой до 45кг.

- Сигнальная башня

- Система суперфинишной обработки

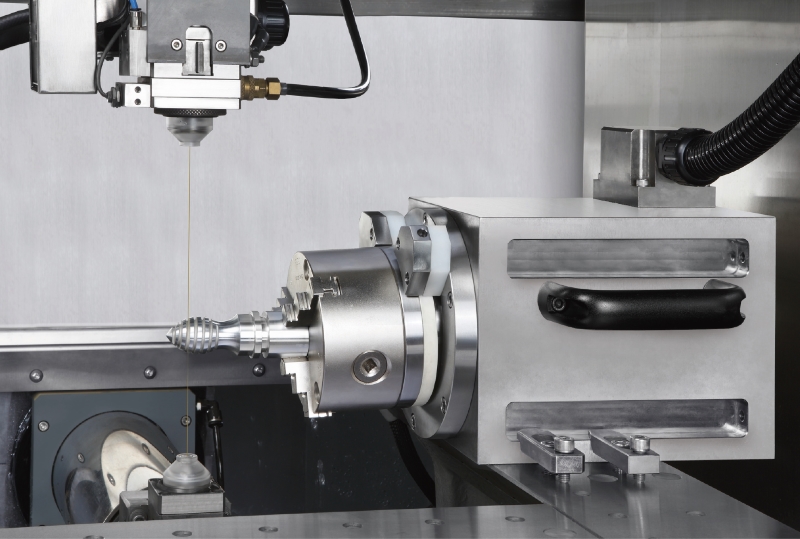

- Поворотный стол с ЧПУ (ось W)

- Оптические линейки X, Y

- Трансформатор

- Стабилизатор

- 0.1 мм проволока

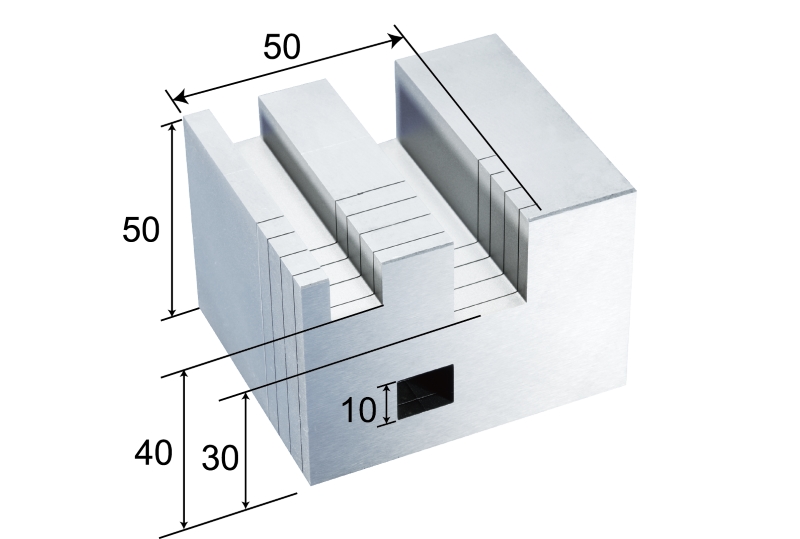

Технические характеристики

| Технические данные | Единица измерения | Значение |

| Перемещение по осям X,Y,Z | мм | 560×360×300 |

| Перемещение по осям U,V | мм | 100×100 |

| Максимальный размер заготовки | мм | 990×610×295 |

| Максимальный вес заготовки | кг | 500 |

| Скорость перемещения по X/Y | мм/мин | 1000 |

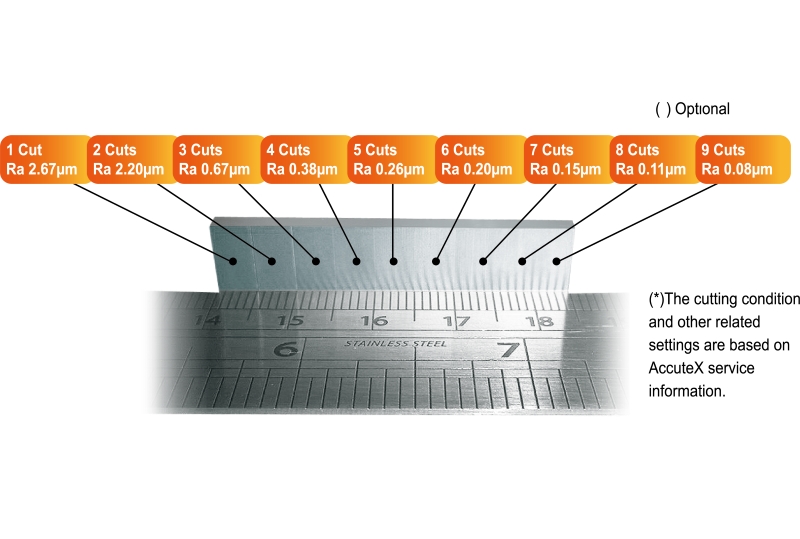

| Лучшая шероховатость | Ra, µm | 0,45(0,08 - опция) |

| Точность по детали | мм | ±0,0025 |

| Допустимые диаметры проволоки | мм | 0.15-0.33(0,1 - опция) |

| Скорость подачи проволоки | м/мин | 1-20 |

| Угол наклона проволоки | ° | ±21/Н=80 |

| Максимальный вес катушки с проволокой | кг | 10 |

| Емкость бака | л | 900 |

| Габаритные размеры станка | мм | 2480×2980×2210 |

| Вес | кг | 3600 |

Дополнительная информация

Генератор

| Технические данные генератора | Единица измерения |

|---|---|

| Оперционная система | WINDOWS CE |

| Тип ПК | Промышленный компьютер 64-бит |

| Память | 1Гб CF CARD |

| Экран | 15" ЖК, сенсорный |

| Устройство ввода | Клавиатура, RS-232, USB, Ethernet |

| Количество управляемых осей | 5 осей/6 осей(опция ось W) |

| Одновременно управляемые оси | 4 оси/5 осей(опция ось W) |

| Мин. командный блок | 0.0001 мм |

| Диапазон команд | 9999.9999 мм |

| Память режимов обработки | 999 режимов |

| Выходные транзисторы | Силовые MOS |

| Максимальный выходной ток | 25А |

| Генератор | 32 режима, 53~138В |

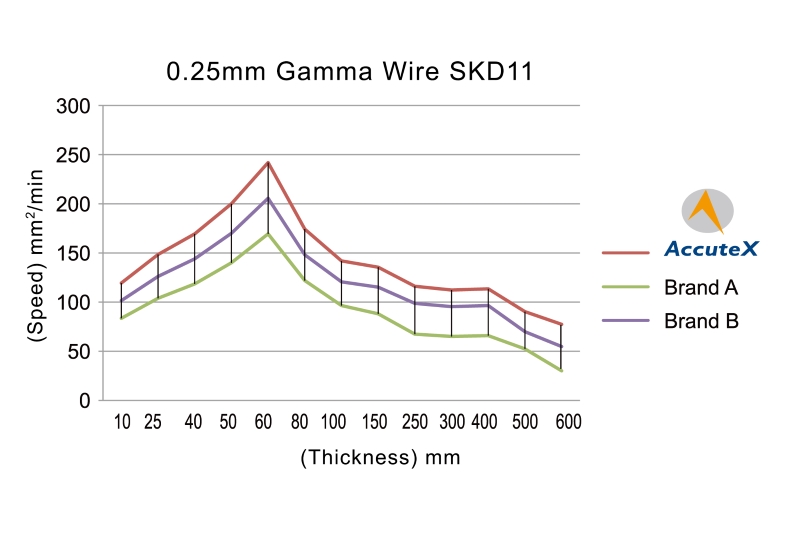

| Макс. скорость обработки | 250мм²/мин |

| Длительность импульсов (ON) | 24 ступени |

| Длительность паузы (OFF) | 43 ступени |

| Режим разряда | Стандарт/Тонкая проволока/Отрезка |

Функции системы управления

| Компенсация люфтов | Компенсация шага | Параллельная компенсация | 2-й программный лимит |

| Линейная/круговая интерполяция | Постоянная/серво подача | Разноконтурная интерполяция | Автопозиционирование |

| Графическое отображение траектории обработки | Автовосстановление питания | Фоновое редактирование | Программный лимит |

| Возврат в стартовую точку | Возврат в точку обрыва | Возврат в базовую точку | Интеллектуальное угловое управление |

| Задание базовой точки | Разворот контура | Разворот системы координат | Диагностика неисправностей |

| Пропуск блоков | Конусная обработка | Автоугол | Защита от столкновений (ось Z ) |

| Журнал обработки | Память обслуживания станка | Редактирование программы | Ручной ввод данных |

| Зеркальное отображение | Замена осей | Авто / ручная подача | Блокировка станка |

| Холостой прогон программы | Поблочная обработка | Возврат по кратчайшему пути | Опциональный стоп |

| Остановка блока | Использование подпрограмм | Коррекция угара проволоки |

Преимущества станка:

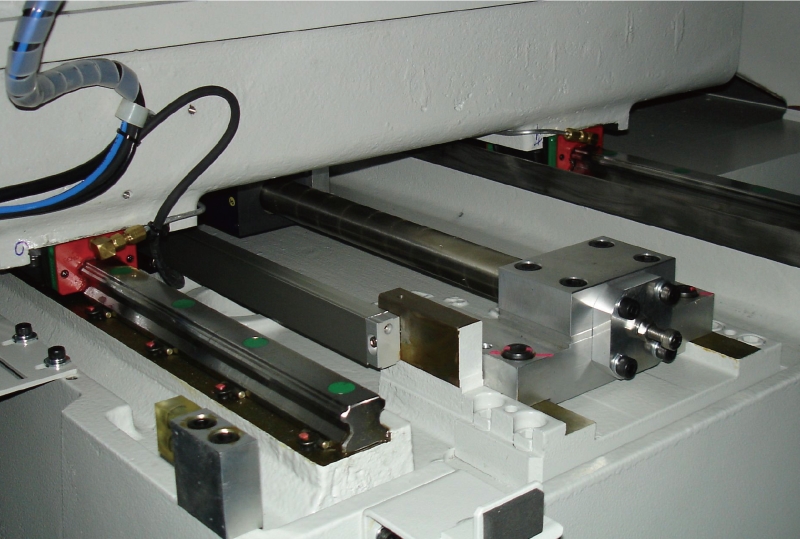

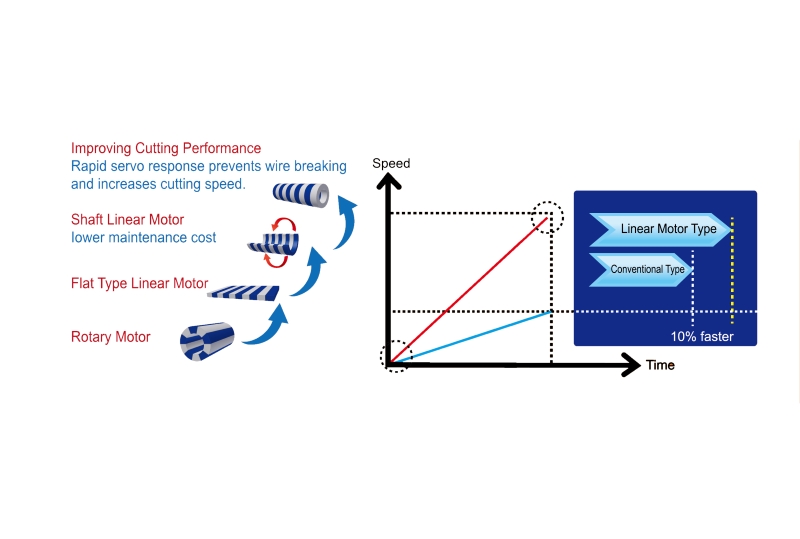

- Линейный двигатель собственной разработки - бесконтактное перемещение, высокая повторяемость, быстрое реагирование на сигналы сервопривода, отсутствие люфтов. Полный замкнутый контур управления.

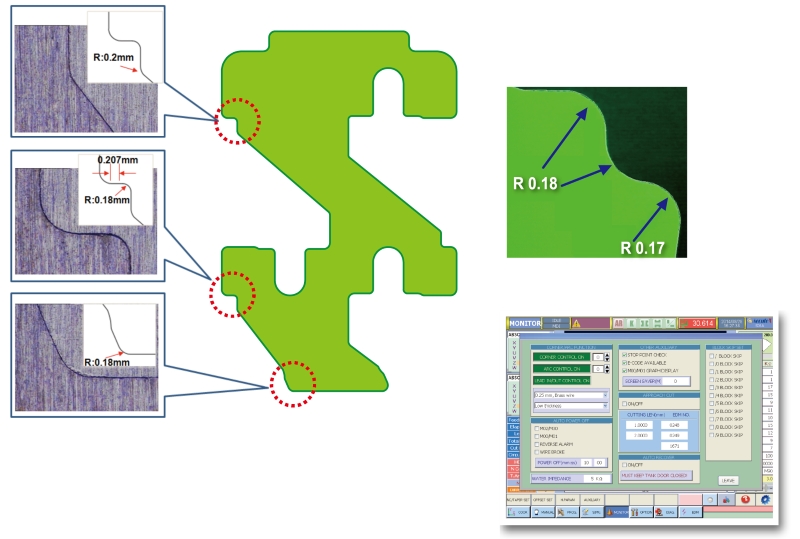

- В зависимости от режимов обработки, диаметра проволоки, угла и толщины заготовки, система ЧПУ автоматически устанавливает оптимальные значения параметров обработки для получения требуемых значений углов детали.

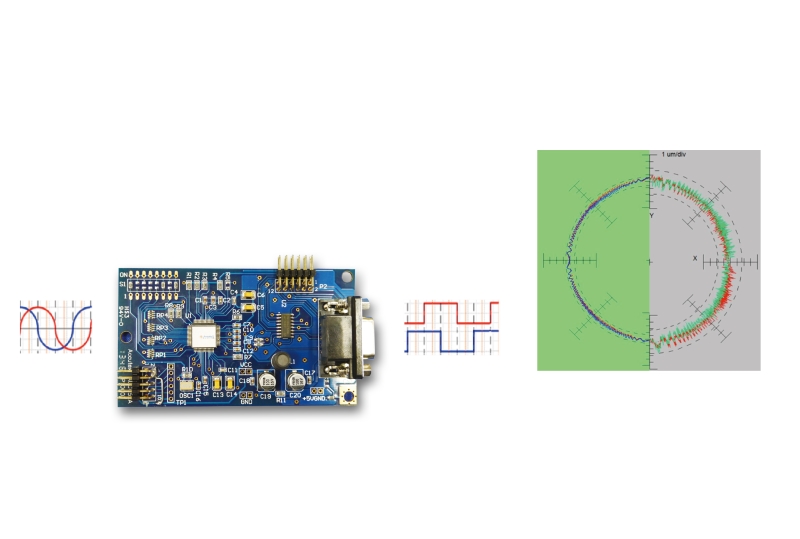

- Сигнальный процессор высокого разрешения обеспечивает более плавное управление скоростью и повышает стабильность управления позицией. Улучшает точность контуров. Разрешение для стандартной шкалы может быть снижено до 20 нм.

- Технология LEAD IN\OUT: под интеллектуальным управлением программного обеспечения - риска при переходе не превышает 2 мкм.

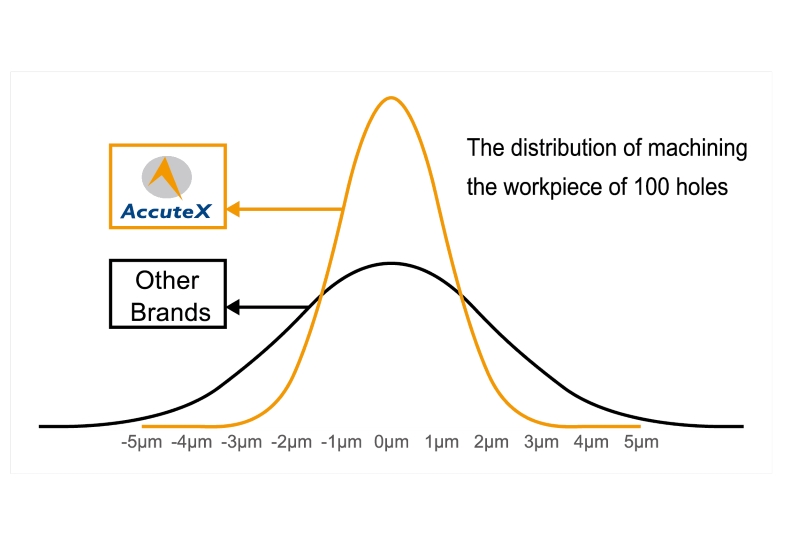

- Стабилизация разряда улучшает сервоконтроль системы, увеличивая стабильность разряда, и снижая вероятность обрывов проволоки. Стабильность разряда увеличивает точность обработки и повторяемость размеров на обработанных деталях. Однопроходная обработка при ±2с дала результаты в диапазоне ±1.5мкм.

|

|

|

|

| Линейный двигатель | Линейный двигатель | Контроль обработки углов | Сигнальный процессор высокого разрешения |

|

|

|

|

| Технология LEAD IN\OUT | Стабилизация разряда | Однопроходная обработка | Микроискровая технология |

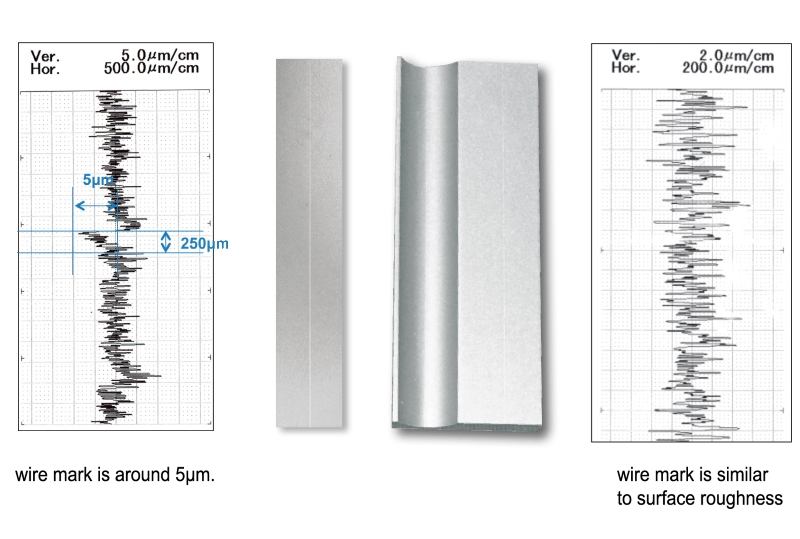

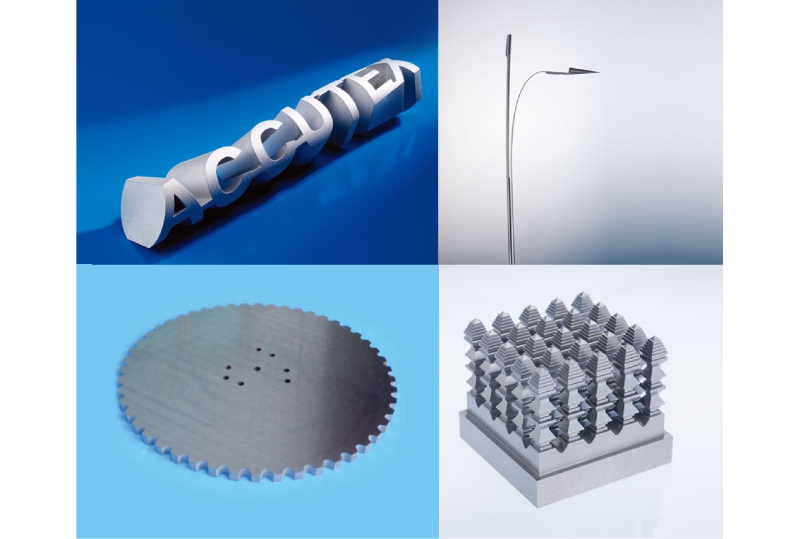

- Система микроискровой технологии нового поколения, позволяет достичь шероховатости Ra.0.08.

- Для того чтобы исключить потери энергии и повысить эффективность, Accutex упростил генератор и электрические цепи.

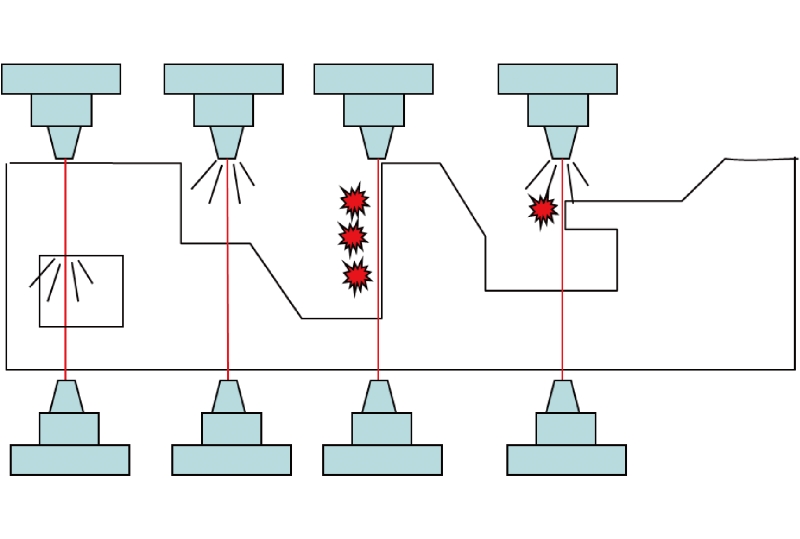

- Система управления энергией разряда обладает возможностью изменять режимы обработки в зависимости от толщины заготовки, условий прокачки воды в зоне реза, обеспечивая максимальную скорость обработки и исключая вероятность обрывов проволоки. При обработке заготовок с переменной толщиной скорость реза достигает 3.3мм/мин

- Эксклюзивная цепь зажигания и стабилизированный разрядный источник питания являются наиболее подходящей конструкцией для резки PCD и графита; Кроме того, с гарантией качества в течение длительного времени обработки.

|

|

|

|

| Эффективность резки | Разнотолщинная обработка | Разнотолщинная обработка | Резка PCD и графита |

|

|

|

| 6-осевая обработка | 6-осевая обработка | 6-осевая обработка |

|

|

|

| Жесткая станина | Мах. нагрузка 5т |